Пилотный проект для крупного металлургического комбината, который подтвердил возможность обработки больших объемов данных и построения качественной модели в тяжелой промышленности c использованием low-code платформы Loginom. Разбираем в деталях.

Запуск пилотного проекта должен был дать ответ на вопрос: возможно ли построение качественного решения задачи поиска оптимальных режимов работы электрической дуговой печи и создание цифрового советчика?

Заказчик — металлургический комбинат, занимающий лидирующие строчки рейтинга металлургических предприятий в мире. Производственный процесс компании начинается с добычи железной руды и заканчивается производством ферросплавов.

На предприятии используются электрические дуговые плавильные печи. Система автоматизированного управления (далее САУ) дуговой печи решает задачу поддержки оптимальных режимов работы. Воздействуя на исполнительные механизмы, САУ пытается достичь эталонного режима работы. Данные о режимах работы всех компонентов системы записываются в базу данных каждые 10 секунд.

В процессе эксплуатации печи технологи комбината выделяют 18 типов технологических расстройств в работе печи от нормального режима работы. Каждое технологическое расстройство печи сопровождается повышенным потреблением электроэнергии и отклонениями в качестве или количестве выплавки. Существует большое количество комбинаций из дестабилизирующих факторов, приводящих к технологическому расстройству печи.

Например, на скорость плавки и потребление энергии влияет состав шихты, посадка электродов, режим работы электродов и еще более 200 параметров. Достижение наилучшего режима работы затруднено из-за большой инерционности схода шихты.

В итоге, задача получения оптимальных режимов работы достигалась не только при помощи САУ, но и путем ручного вмешательства экспертов и технологов предприятия в процессы работы печи.

На предприятии существуют стандарты параметров оптимального режима работы, но часто в условиях износа оборудования, недостаточной способности оценки влияния множества факторов, отсутствия прогнозирования ситуации и ее последствий — решения, принимаемые специалистами, не позволяли достигать целевых показателей производства.

Цель пилотного проекта — выработка рекомендаций по управлению электрическими параметрами плавки на основании известного состава шихты. Задача была разбита на две части:

Полученные результаты помогут скорректировать шаблоны в работе САУ и уменьшить количество технологических расстройств.

Для решения задачи использовалась low-code платформа Loginom. Так как определение паттернов поведения печи — уникальная и нетривиальная задача, сценарий анализа строился с «нуля».

На первом этапе необходимо найти в сырых данных и в «шумах» зависимости, влияющие на режимы работы печи. Из 18 типов отклонений режима работы печи анализировались два технологических расстройства:

Для анализируемых технологических расстройств характерно:

Если выявленные связи между составом шихты и параметрами процесса плавки окажутся достаточно сильными и статистически значимыми, то на втором этапе требовалось выработать рекомендации по управлению электрическими параметрами плавки.

Для выявления паттернов технологических расстройств «Избыток восстановителя» и «Недостаток восстановителя» анализировались значения управляющих параметров. Исторические данные за полтора года каждого параметра содержали примерно 900 млн. записей.

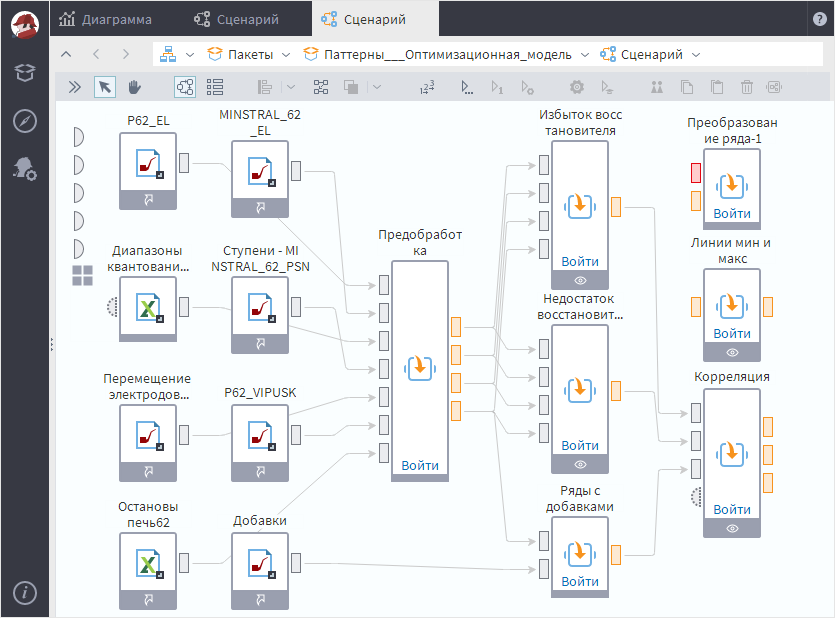

Сценарий

Пример таблиц входных параметров:

Таблица входных параметров

Перед поиском корреляции данные проходят предобработку и очистку.

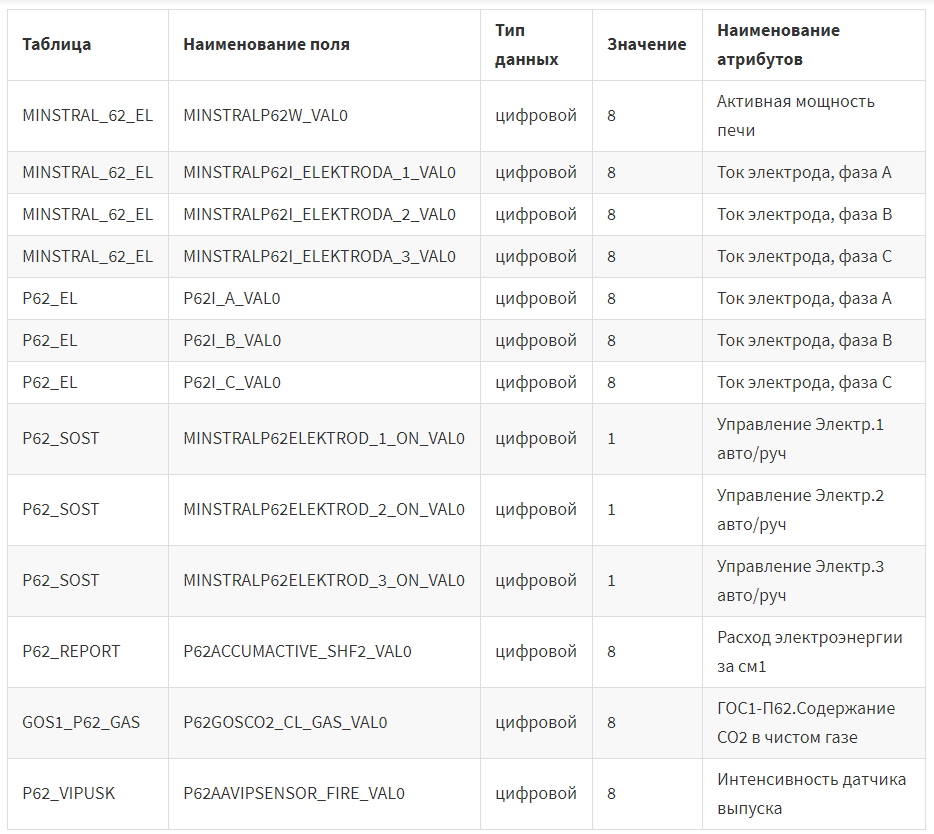

Пример: Сырые данные — фрагмент показаний светового датчика выпуска металла

Пример: Очищенные данные — фрагмент показаний светового датчика выпуска металла

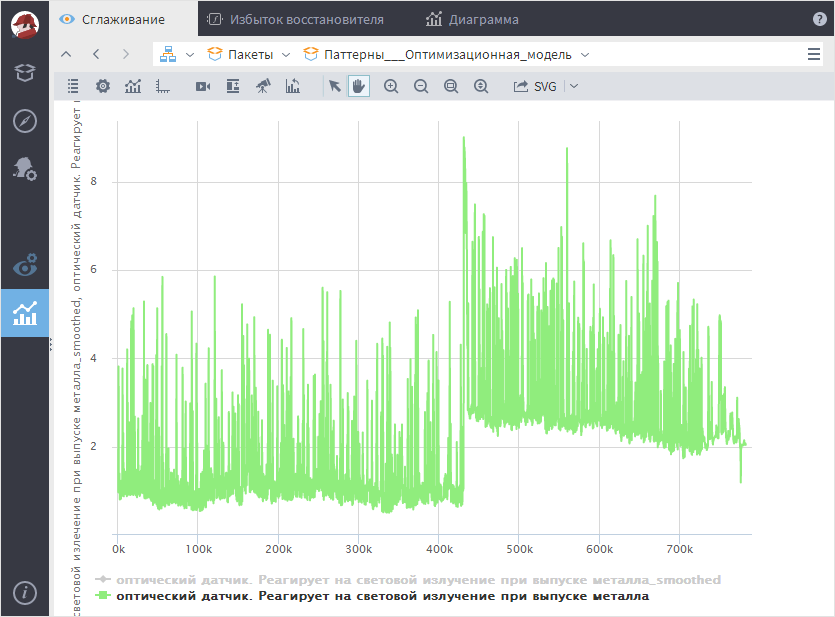

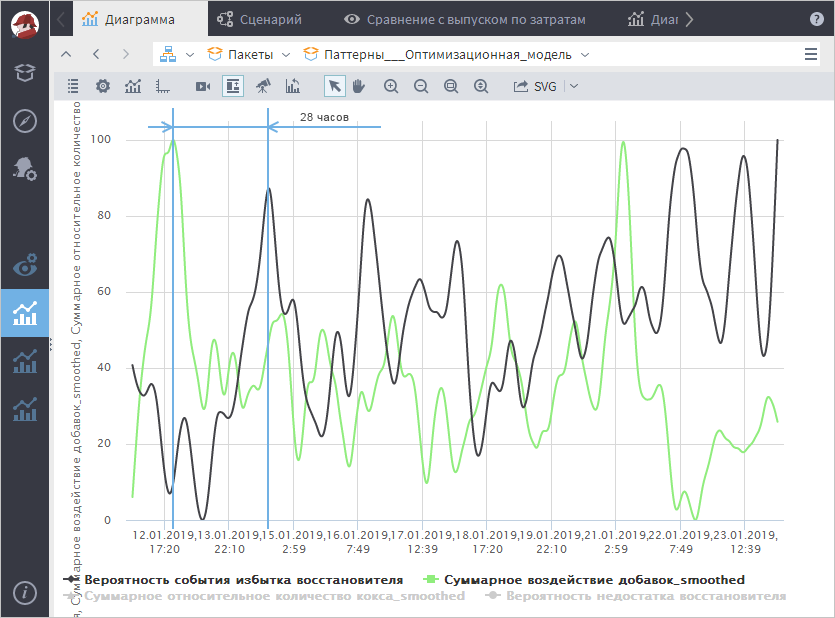

В результате анализа данных обнаружена корреляция между событиями «избыток восстановителя», «недостаток восстановителя» и событием добавления добавок в шихту. Между событиями наблюдается задержка в 26-28 часов.

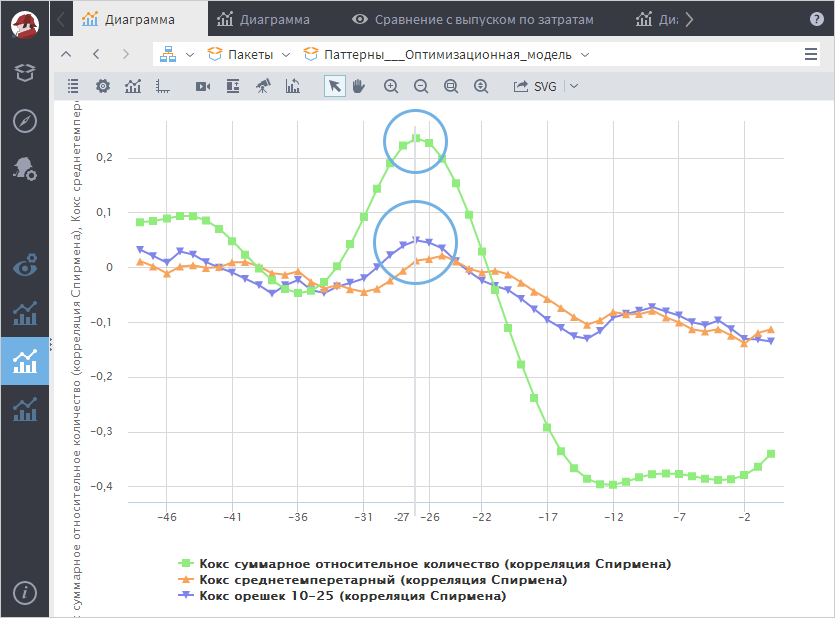

Инерция в работе печи при вводе кокса в состав шихты

Технологическое расстройство — «Недостаток восстановителя». Корректирующее действие: в шихту добавлен кокс. Это событие зафиксировано изменением электрических параметров датчиков и в работе электродов с временным лагом примерно, в 27 часов.

Реакция при добавлении хромового концентрата

Технологическое расстройство — «Избыток восстановителя». В шихту добавлен хромовый концентрат для компенсации влияния кокса на процесс выплавки. Это событие зафиксировано изменением электрических параметров датчиков и в работе электродов с временным лагом примерно в 28 часов.

Качественные признаки технологических расстройств описывались математическими моделями при помощи данных, собранных за три месяца.

На первом этапе определили временной лаг в 26-28 часов между формированием состава шихты и изменением электрических параметров электродов печи. Из-за инерционности печи управлять временем плавки в каждый конкретный момент возможно только изменением режима работы электрического трансформатора ПСН.

Для определения формы связи и установления степени влияния состава шихты на время плавки были построены две модели:

На вход моделей подавались управляющие параметры:

Выходной параметр — время плавки.

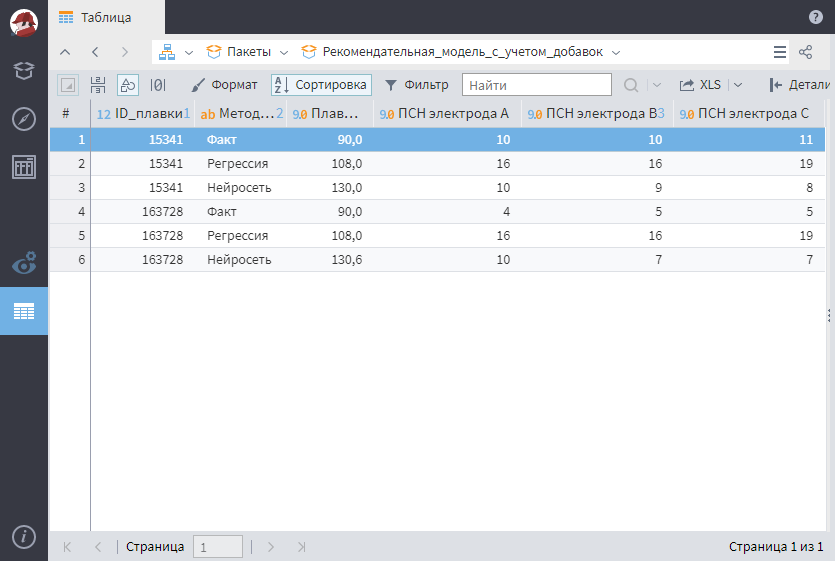

Пример рекомендованных значений ПСН для двух плавок: ID15341 и ID163728

В результате проверки на тестовых данных нейронная сеть показала более высокую точность. На ее основе была построена таблица с рекомендованными параметрами режима работы ПСН для обеспечения оптимального режима плавки.

Фрагмент таблицы. Основные управляющие параметры:

Основные управляющие параметры

Пилотный проект подтвердил возможность обработки больших объемов данных и построения качественной модели c использованием low-code платформы Loginom. Алгоритмы машинного обучения с достаточной точностью находили в сырых данных полезную информацию и позволили выработать рекомендации управления процессом плавки.

Построенные модели позволили посчитать вероятность наступления событий двух технологических расстройств работы печи. Эксперты предприятия подтвердили полученный результат. На основе нейросетевой модели рассчитан рекомендованный набор управляющих параметров.

Разработчик решения: AVC Consulting

Другие материалы по теме:

Industry 4.0. Цифровые двойники в оптимизации производства и сокращении затрат. Вебинар

Просто о сложном. Цифровые двойники на службе операционной эффективности