Loginom как инструмент создания цифровых двойников и цифровых советчиков сложного промышленного оборудования. Практический кейс из металлургии: как с помощью аналитической low-code платформы удалось увеличить выплавку металла на 3%.

Как аналитическая low-code платформа Loginom может повысить эффективность работы сложного промышленного оборудования? Как анализ данных помогает цифровизировать и улучшать многоступенчатые технологические процессы производственного предприятия? Ответы на эти вопросы — в данном материале, но сначала разберем терминологию.

Цифровая трансформация — это процесс полной замены устаревших способов ведения бизнеса новейшими цифровыми альтернативами. Это изменение влечет за собой пересмотр деловой стратегии, организации бизнес-процессов, ассортимента продуктов и услуг, концепции маркетинга и т.д.

Цифровизация в промышленности — использование цифровой информации при планировании, анализе, реализации производственных и технологических процессов. На практике производится с помощью создания цифровых двойников и цифровых советчиков.

Цифровой двойник — оцифрованная, компьютеризированная, постоянно обновляемая модель промышленного оборудования или технологического процесса, непрерывно получающая данные со специальных датчиков, которыми оснащено оборудование или процесс. Цифровой двойник учитывает все факторы, оказывающую влияние на работу оборудования или течение процесса, именно благодаря этому появляется возможность сымитировать их реальное поведение.

Цифровой советчик — математическая модель, которая в оперативном режиме выдает рекомендации относительно работы оборудования, позволяет принимать решения, корректирующие технологический процесс.

Внедрение цифровых советчиков и цифровых двойников является предпосылкой для четвертой промышленной революции (Индустрия 4.0). Прогнозируется, что глобальный рынок цифровых технологий в 2026 году достигнет объема в $165.5 млрд. при ежегодном росте в 20.6%.

Рост рынка умного производства также впечатляет: прогнозируется, что к 2025 году он достигнет $384.8 млрд при среднегодовом приросте в 12.4%.

В России, согласно данным НИУ Высшей школы экономики, спрос обрабатывающей промышленности на цифровые технологии к 2030 году оценивается в 585.5 млрд. руб.

В качестве лидеров по применению цифровых технологий в российской промышленности можно выделить следующие направления:

Индекс использования цифровых технологий в некоторых отраслях отечественного производства приведен в таблице.

| Отрасль | Цифровые двойники | Интернет вещей (IoT) | Большие данные (Bid Data) | Искусственный интеллект |

|---|---|---|---|---|

| Энергетика | 1.2 | 15.9 | 23.7 | 3.3 |

| Добыча полезных ископаемых | 2.1 | 14.6 | 21.8 | 2.5 |

| Обрабатывающее производство | 3.3 | 15.8 | 26.5 | 3.6 |

Как видно из таблицы, распределение цифровых технологий в традиционных отраслях-флагманах российской промышленности крайне неравномерно.

Loginom Company вносит свой вклад в цифровую трансформацию промышленности. Например, аналитическая low-code платформа Loginom используется как цифровой советчик сложного промышленного оборудования — дуговой плавильной печи.

Данный кейс был реализован в Eurasian Resourses Group (ERG) — одном из крупнейших международных холдингов по добыче и переработке полезных ископаемых.

Описание проекта: техпроцесс выплавки стали и ферросплавов происходит в электрических дуговых плавильных печах, работу которых регулирует система автоматизированного управления (САУ). Сырьем для выплавки является шихта — смесь металлической руды, угля, прочих добавок. Плавильная печь крайне чувствительная к составу и качеству загружаемой шихты — неоптимальная сырьевая смесь провоцирует технические проблемы в работе оборудования, а именно:

Все вышеперечисленные факторы создают предпосылки для технического расстройства плавильной печи. Как следствие — остановка техпроцесса, простои и дорогостоящий ремонт оборудования, снижение производительности выплавки, финансовые потери, нарушение контрактных обязательств.

Схема работы электрической дуговой плавильной печи

Специалисты ERG выделяют 18 типов технологических расстройств электрической дуговой плавильной печи. Их ранняя идентификация, прогнозирование скорости и «тяжести» развития — обязательное условия для стабильной работы оборудования.

С помощью аналитической low-code платформы Loginom был спроектирован цифровой двойник дуговой плавильной печи, который учитывал все ее особенности, течение технологического процесса, множество факторов, влияющих на работу. В качестве основного источника входных данных использовалась информация АСУТП (автоматизированной системы управления технологическим процессом) печи. Итоговая точность цифровой модели плавильной печи составила 96%.

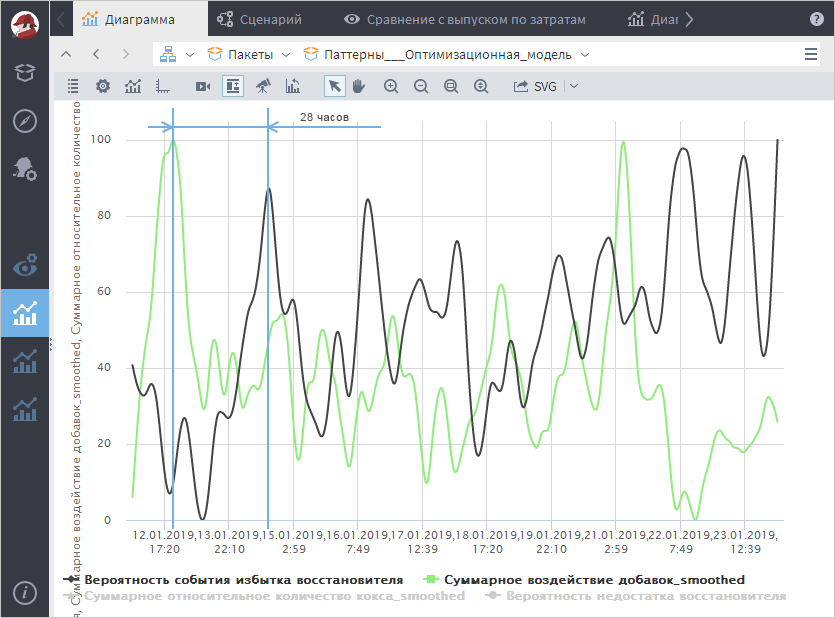

По результатам работы цифрового двойника выдаются рекомендации по коррекции работы оборудования. Руководитель смены металлургов экспертно оценивает их и корректирует работу дуговой печи путем изменения настроек системы автоматизированного управления.

Пример корректирующего действия — Добавление хромового концентрата

Эффективность цифрового советчика

Ключевой эффект цифрового советчика на базе Loginom заключается в быстром восстановлении работоспособности оборудования. Например, после внедрения платформы нормальная деятельность плавильной печи восстанавливается за несколько минут (с учетом заблаговременного предупреждения). До применения Loginom процесс выхода из технологического расстройства занимал несколько дней.

Не менее важным эффектом является рост производительности труда: выплавка металла увеличилась на 3% за 5 месяцев. Следует отметить, что рекомендации цифрового советчика иногда осознанно не принимались к действию — решение проходило длительный процесс тестирования. По оценкам экспертов компании потенциальный рост выплавки мог быть более существенным — около 8%.

Увеличение выплавки даже на 3% свидетельствует о получении дополнительной финансовой выгоды. Принимая во внимание то, что выплавка выросла в рамках крупного металлургического комбината, финансовый результат исчисляется миллионами.

Эффект от внедрения цифрового советчика промышленного оборудования заключается в следующем:

В широком смысле внедрение Loginom является предпосылкой для проникновения цифровых технологий в традиционные процессы и формирования «умного производства».

В свою очередь концепцию «умного производства» невозможно реализовать без масштабной демократизации данных. Результат анализа работы оборудования, рекомендации по оптимизации должны быть доступны и понятны на всех уровнях управления: от директора предприятия до мастера смены.

В этом случае незаменимы low-code решения: благодаря низкому порогу входа аналитическая low-code платформа Loginom может быть не только легко встроена в ИТ-инфраструктуру промышленного предприятия, но и освоена специалистами, не знакомыми программированием.

Если вашей компании интересно внедрение цифровых двойников и цифровых советчиков промышленного оборудования, свяжитесь с нами.

Другие материалы по теме:

Внедрение элементов Индустрии 4.0: «Умный карьер»

Прогнозирование аварий и обнаружение потерь на объектах газоснабжения